Rochefort, la résilience de la supply chain,

Le site aéronautique de Rochefort est spécialisé dans l’assemblage de fuselages

pour les avions A320, A330, A350, A400M et Bombardier. Airbus Atlantic et ses

sous-traitants se préparent à une forte croissance de la production d’ici

2025.

Pour relever ce défi, le Groupe Blondel a transformé sa chaîne

d’approvisionnement en utilisant la logique du « juste à temps ». Les objectifs

étaient d’accroître la productivité, de renforcer la qualité du suivi des

pièces, de supprimer le risque FOD et d’améliorer les conditions de travail.

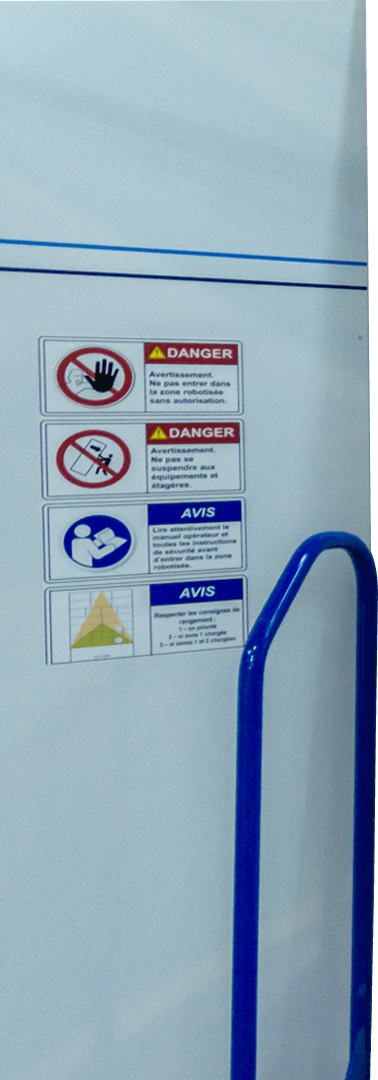

Le Groupe Blondel a déployé une solution

robotique appelée « Scallog - Goods to Man »

pour accélérer les opérations de picking de pièces, ce qui a permis de

multiplier par deux la productivité.

En parallèle, les équipes du Groupe Blondel et d'Airbus

Atlantic ont développé

une solution de transport et de

traçabilité appelée WATU/MLS, qui est un train monotrace inédit dans sa

conception

mécanique, informatique et logicielle. Cette solution offre des gains importants

en termes de performance, traçabilité, sécurité et confort des collaborateurs.

« SCALLOG GOODS

TO MAN »

Face aux annonces de montée en cadence d’Airbus en 2021, le Groupe Blondel a déployé à Rochefort une solution d’automatisation pour accélérer ses opérations de préparation, tout en améliorant les conditions de travail. Grâce à la technologie Goods to Man Scallog, un opérateur peut effectuer, sans stress et déplacements, entre 90 à 100 servitudes ou picking par heure, au lieu de 30 réalisées par heure auparavant.

Conçu pour accompagner Airbus Atlantic dans la montée en cadence sur le site aéronautique de Rochefort, le WATU (Wagon Transport USM – Unité de Servitude Mobile) est un train monotrace qui permet la distribution au bord des lignes de production. Les « bonnes » pièces arrivent selon « le juste besoin en juste à temps », tout en optimisant les ressources et les moyens nécessaires. En fin de cycle de distribution, la station Keep Clean, assure une dépollution au CHROME VI et un contrôle anti FOD (Foreign Object Damage).